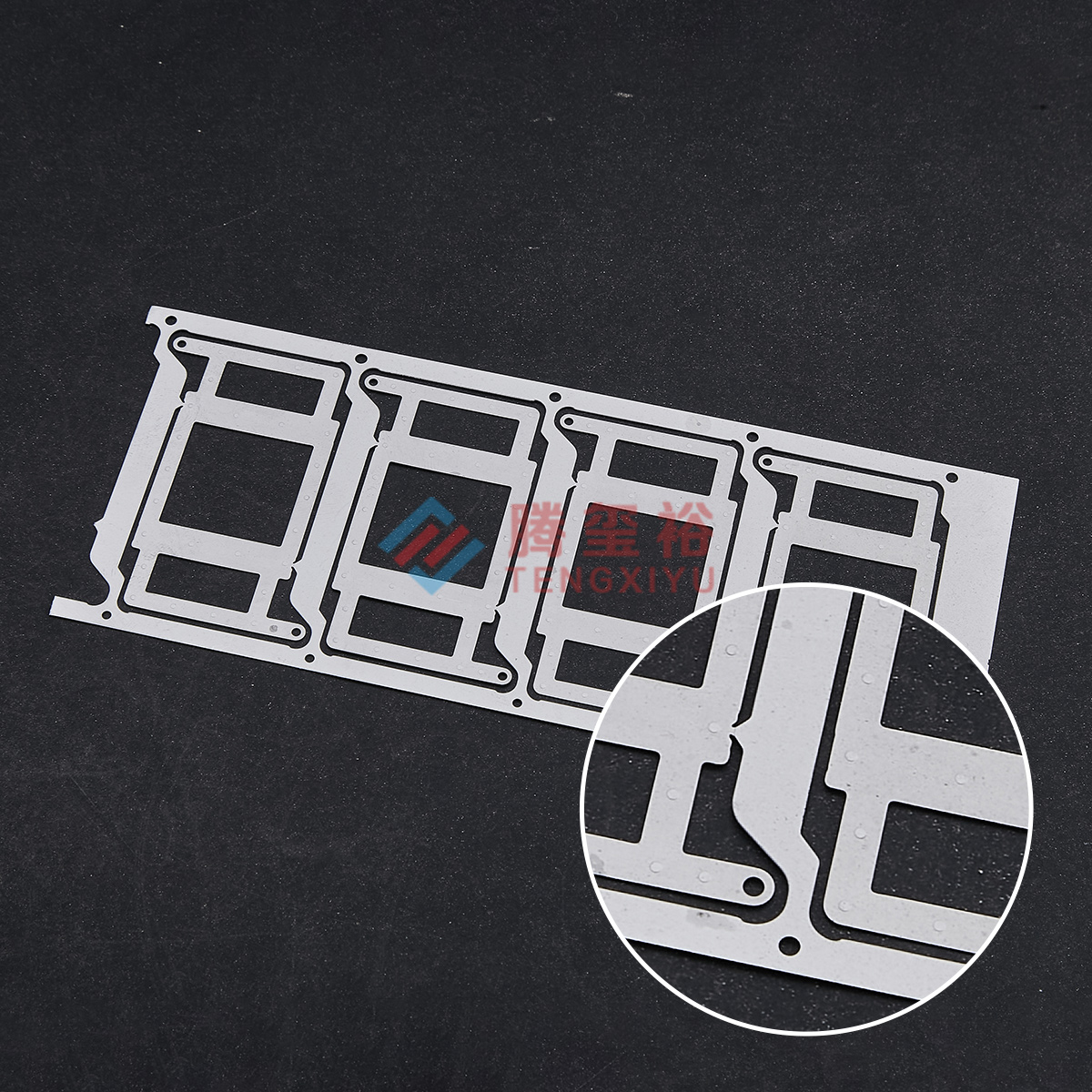

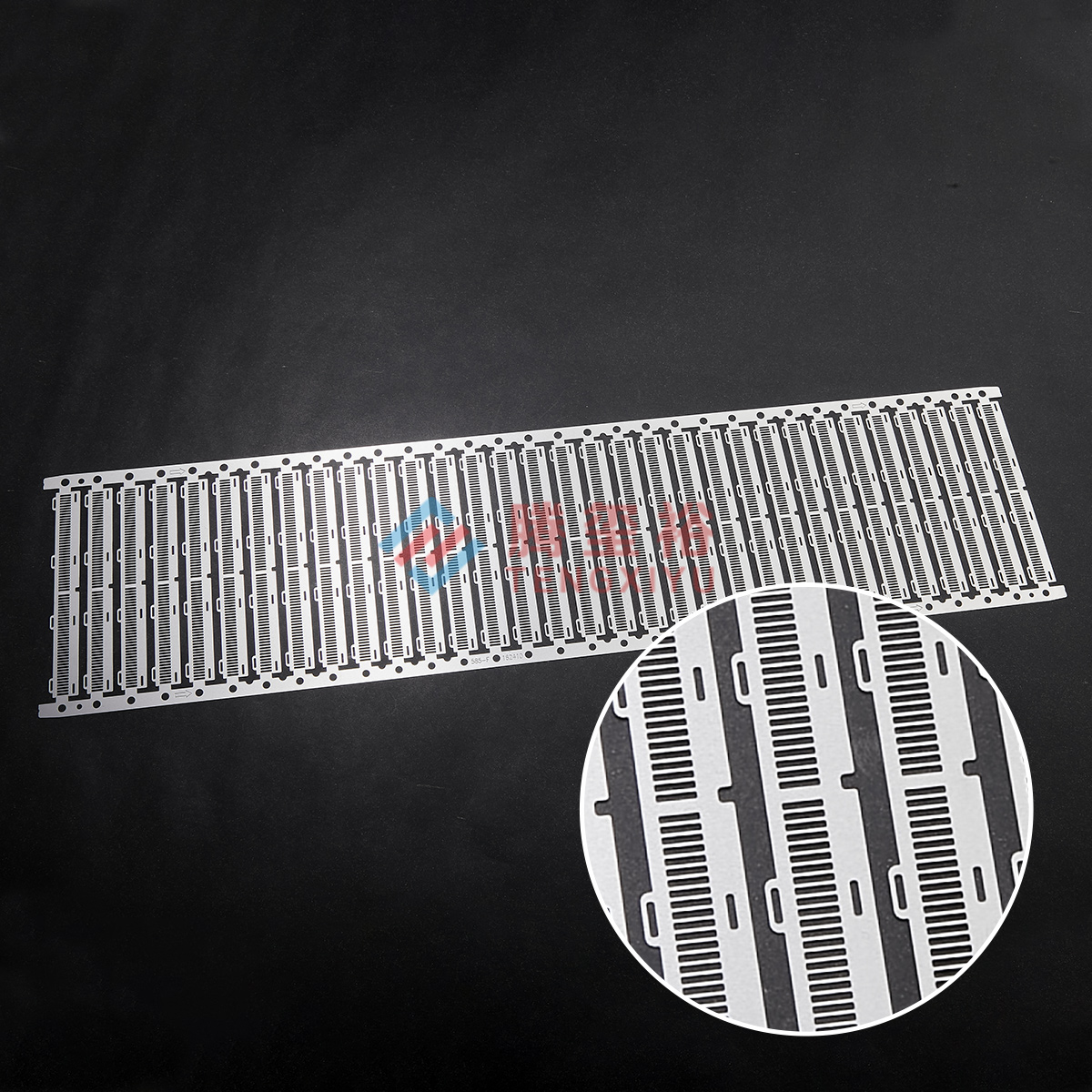

蝕刻質量的基本要求就是能夠將(jiāng)除抗蝕層(céng)下麵以外的所有銅層完全去除幹淨,止此而已。從嚴格(gé)意義上講,如果要精確地界定,那麽蝕刻質量必須包括導線線寬的(de)一致性和側蝕程度(dù)。由於目前腐蝕液(yè)的固有特點,不僅向下而且對左右(yòu)各方向都產生蝕刻作用,所以側蝕幾乎是不可避(bì)免的(de)。

側蝕問題是蝕刻參數中經常被提出來討論的一項,它被定義為側蝕寬度與蝕刻深度之比,稱為蝕刻(kè)因子。在印刷電路工業中,它的變化範圍很寬泛,從1:1到1:5。顯然,小的側蝕度或低(dī)的蝕刻因子是最令人滿意的。

蝕刻設備的結(jié)構及不同成分的蝕刻液都會對蝕刻因子或側蝕度產生影響,或者用樂觀(guān)的話來說,可以對其進行控製。采用某些添加劑可以降低側蝕度。這些添加劑的(de)化學成分一般屬於商業秘密,各自(zì)的研製者是不向外界透(tòu)露的(de)。至於蝕刻設備的(de)結構(gòu)問題(tí),後麵的章(zhāng)節將專門討論。

從許多方麵看,蝕刻質量的好壞,早在印製電路板進入蝕刻機之前就已經存在了。因為印製電路加工的各個工序或工藝之間存(cún)在(zài)著非常緊密(mì)的內部(bù)聯係,沒有一種不(bú)受其它工序(xù)影響(xiǎng)又不影(yǐng)響其(qí)它工藝的工序。許多被(bèi)認定是蝕刻質量的問題,實際(jì)上在去膜甚至更以前的工藝中已經存在了(le)。對外層圖形的蝕刻工藝來說,由於(yú)它所體現的“倒(dǎo)溪”現像比絕大多數印製電路(lù)板(bǎn)工藝都突出,所以許多(duō)問題最後(hòu)都反映在(zài)它上麵。同時,這也是由於蝕刻是自貼膜,感光(guāng)開始的一(yī)個長係列工藝中的最後一環,之後,外(wài)層(céng)圖形即轉移成功了。環節(jiē)越多,出現問題的可能性就越大。這可以看成是印製電路生產過程中的一(yī)個很特殊的方麵。

從理(lǐ)論上講,印製電路進入到(dào)蝕刻階段後,在(zài)圖形電鍍法加工印製(zhì)電路(lù)的工藝中,理想狀態應該是:電鍍後的銅和錫或銅和鉛錫的厚度總(zǒng)和不(bú)應超過耐電鍍感光膜的厚度,使電鍍圖形完全被膜兩側(cè)的“牆”擋(dǎng)住(zhù)並嵌在裏麵。然而,現實生產中,全世界的印製電路板在電鍍後,鍍層圖形都要大大厚於感光圖形。在電鍍銅和鉛錫的過程(chéng)中,由於鍍層高度超過(guò)了感光膜,便產生橫向堆(duī)積的(de)趨勢,問題便由此產生(shēng)。在線條上(shàng)方覆蓋著的錫或鉛(qiān)錫抗蝕層向兩側延(yán)伸,形成了“沿”,把小部分感光(guāng)膜蓋在了“沿”下麵。

錫(xī)或(huò)鉛錫形成(chéng)的“沿”使得(dé)在去膜時無法將感光膜徹底去(qù)除幹淨,留下一小部(bù)分“殘膠”在(zài)“沿”的下麵。“殘膠”或“殘膜”留在了抗蝕劑“沿”的下麵,將造成不完全的蝕刻。線條在蝕刻後兩側形成“銅(tóng)根”,銅根使線間距變窄,造成印製電路板不符合(hé)甲方要求,甚至可能被(bèi)拒收。由於拒收便(biàn)會使PCB的生產成本大大增加。

另外,在許多時候,由於反應而形成溶解(jiě),在印製電路工業中,殘膜和銅還(hái)可能在(zài)腐蝕(shí)液中形成堆積並堵在腐蝕機的噴嘴處和耐(nài)酸泵裏,不得不停機處理和清潔,而(ér)影響了工作效率。